In einer gut organisierten Hobby-Werkstatt ist eine French-Cleat-Werkzeugwand eine nützliche und flexible Aufbewahrungslösung. Sie ermöglicht es, Werkzeuge und Zubehör übersichtlich und griffbereit an der Wand zu platzieren. Bevor ich jedoch auf die Details der Montage eingehe, möchte ich kurz erklären, was genau ein French Cleat ist.

Ein French Cleat ist ein System aus zwei miteinander verzahnten Leisten, die einen sicheren und stabilen Halt an der Wand ermöglichen. Die obere Leiste hat eine 45-Grad-Schräge nach oben, während die untere Leiste eine 45-Grad-Schräge nach unten besitzt. Durch das Ineinandergreifen der beiden Leisten entsteht eine solide Verbindung, die das Gewicht von Werkzeugen und Halterungen zuverlässig trägt.

Nach eingehender Recherche habe ich mich für meine eigene French-Cleat-Werkzeugwand für eine OSB-Platte als Basis entschieden, die sich (hoffentlich) gut für trockene Innenwände eignet. Aus einer 18-mm-Siebdruckplatte habe ich dann die 45-Grad-Streifen gefertigt und auf der OSB-Platte verschraubt. Auch wenn dieses Projekt auf den ersten Blick einfach wirkt, stellt es dennoch eine arbeitsintensive Aufgabe dar.

Mit der fertig montierten Basisplatte ist nun der Grundstein für zahlreiche kleine Werkzeughalterungen gelegt. Die Wand soll schließlich nicht leer bleiben, sondern Platz bieten für eine Vielzahl von Werkzeugen und Zubehör, die jederzeit griffbereit sind und den Arbeitsalltag in der Hobby-Werkstatt erleichtern.

Werkzeughalterungen für deine French-Cleat-Werkzeugwand

Zangenhalter

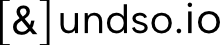

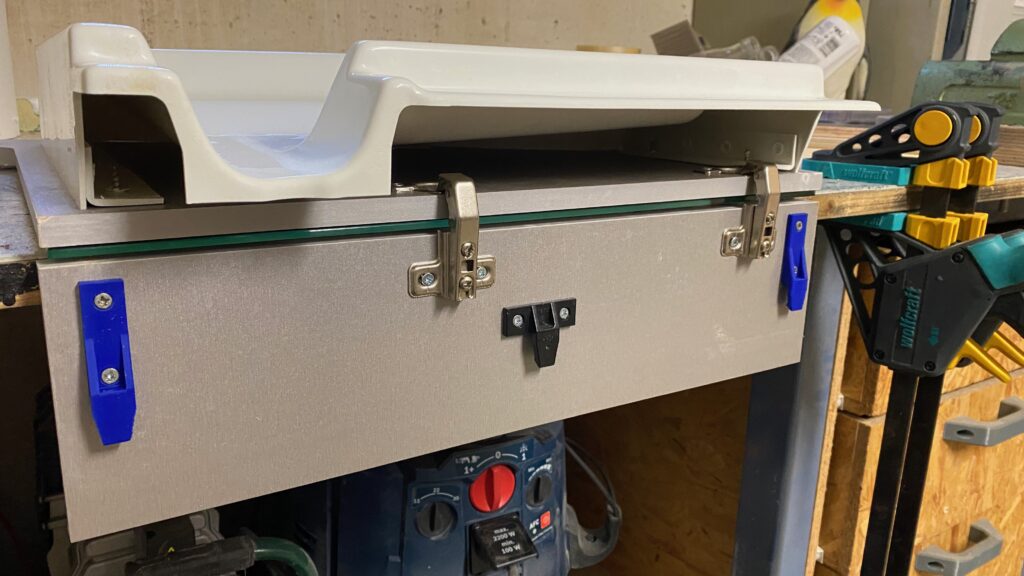

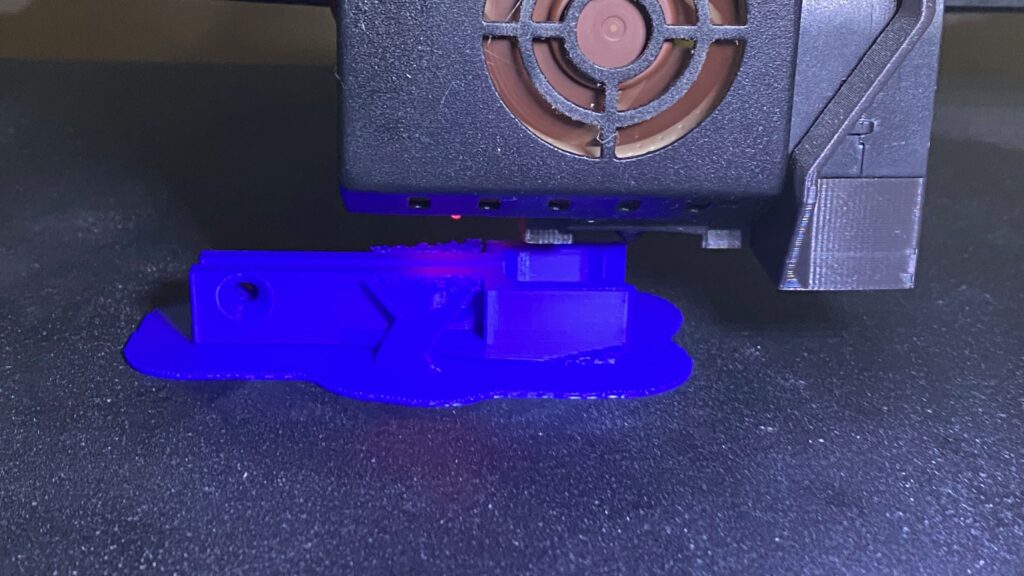

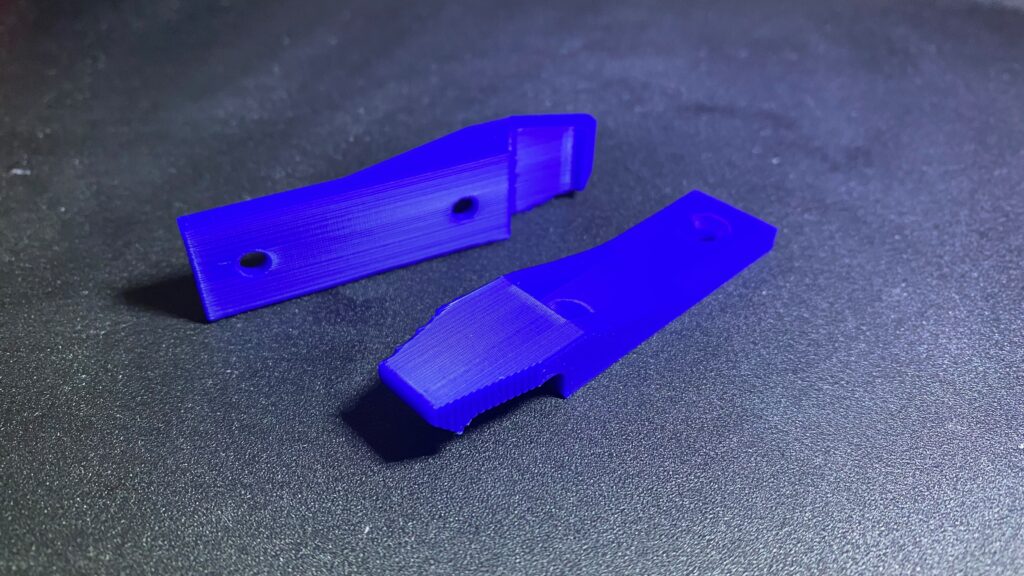

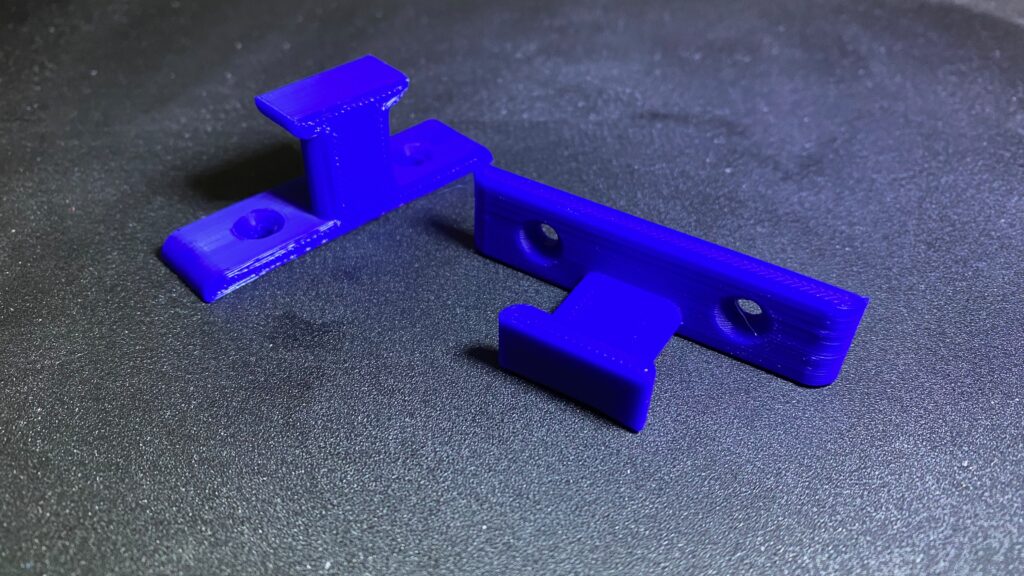

Halter für die Bench Dog Cookies – aus dem 3D-Drucker

Modell auf Printables: Bottom Extract Rockler Bench Cookie Holder